Verifica a fatica delle vie di corsa per la linea di trasferimento coke della BHP, Port Kembla

Introduzione

Straus7 è stato utilizzato per analizzare le travi della via di corsa dei carrelli di trasferimento coke delle batterie di forni a coke della BHP Steel Works, Port Kembla, NSW, Australia. La trave fa parte della struttura di supporto binari e condotti per il sistema di controllo delle emissioni da coke. L'opera fa parte del progetto della BHP per il miglioramento ambientale di Port Kembla.

La trave a cassone porta il binario sul quale scorrono i carrelli di trasporto coke, a servizio delle batterie di forni a coke.I carrelli si spostano ad una velocità massima di 1 m/s. La trave ha una altezza totale di 2,000 mm ed una larghezza di 950 mm. Le ali sono ottenute da lamiera di spessore 50 mm e le anime sono ottenute da lamiere di 16 e 32 mm di spessore. La lunghezza complessiva della via di corsa è di 431.79 m ed è composta da singole travi che poggiano su portali. Ogni trave ha una controfreccia tipica di 6 mm.

Il binario appoggia su profilati 155 CT 79 che sono collegati all'anima delle travi mediante saldature di testa continue. Il profilato ha uno spessore d'anima di 15.7 mm, ma è stato considerato di 13.5 mm per tener conto della possibile corrosione lungo tutta la vita di progetto dell'opera.

Il progetto comporta un investimento di 93 milioni di dollari australiani.

Scopo dell'analisi

Il principale scopo dell'analisi era di valutare le tensioni complessive in luce nella trave e di verificare la resistenza a fatica delle saldature più sollecitate. Una sezione rilevante dell'analisi FEA era da dedicare alle parti maggiormente sollecitate della particolare sezione a cassone adottata per la trave. In particolare, è stata investigata la saldatura longitudinale di testa a piena penetrazione fra l'anima dei 155 CT 79 e l'anima della trave nei confronti di rotture per fatica indotte dai quattro carichi da 50 tonnellate applicate dalle ruote dei carrelli in movimento.

Analisi 2D

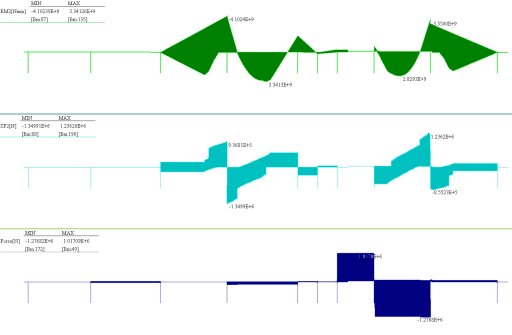

Una analisi bidimensionale con un modello basato su elementi beam è stata utilizzata per identificare la sezione critica della trave da analizzare. Le forze nodali rappresentanti i carichi delle ruote sono state poste nelle diverse posizioni che assumono le ruote per determinare i valori di progetto inviluppo dei momenti flettenti e delle forze di taglio. Il generatore di inviluppi di casi di carico di Straus7 è stato usato per rappresentare i diagrammi di momenti e tagli lungo l'asse della trave generati dal movimento del carrello.

Il generatore di Straus7 per sezioni di forma arbitraria è stato usato per determinare le proprietà di resistenza della sezione della trave da inserire nel modello 2D. La figura mostra la rappresentazione di Straus7 per l'elemento beam.

Analisi 3D

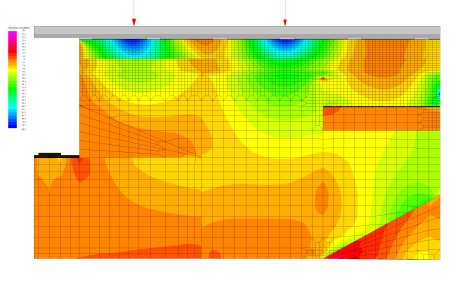

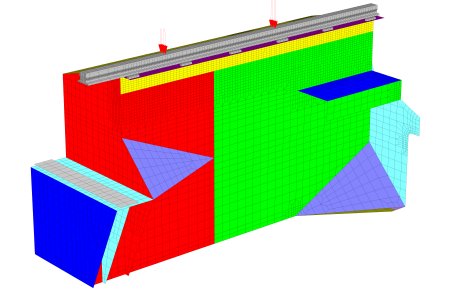

Successivamente è stato approntato un modello tridimensionale della parte di trave più sollecitata, usando un mix di elementi beam e spring, di shell sottili e di elementi brick solidi. Il tipo, la dimensione e la quantità di elementi sono stati scelti con cura in modo da assicurare la corretta messa in conto nell'analisi degli sforzi di flessione, taglio e torsione. Si è cercato di ottenere una forma quasi quadrata degli elementi piani (cioè con un rapporto di forma prossimo a 1), in particolare nelle zone dove l'analisi tensionale era più critica. La mesh è stata inoltre raffinata nelle zone di raccordo e con forature per valutare gli effetti di concentrazione delle tensioni.

I fissaggi dei binari del tipo regolabile BHP da 86 kg sono stati modellati con elementi brick solidi a 8 nodi per determinare correttamente il modo di trasferimento del carico dalle ruote alla trave. Il fissaggio Fabreeka SA47 ed il pattino di gomma vulcanizzata sono stati modellati con elementi a molla elicoidale (coil spring). Anche le zone di contatto sono state modellate mediante elementi spring.

Dimensioni del modello

| Nodi | : | 19521 |

| Beam | : | 1121 |

| Piani | : | 12671 |

| Solidi | : | 4968 |

| Numero di equazioni | : | 97112 |